補助事業 実施内容詳細

加工法開発に関する研究-微小径ドリル加工技術

1.実施内容

工業製品の小型化・高集積化に伴い、微細穴加工の需要が高まっています。微細穴を加工するための方法として、放電、レーザなど様々な加工方法がありますが、目標を達成するための精度や除去効率、加工装置の汎用性などを考慮すると、一般のマシニングセンタで市販の微小径ドリルを用いて加工を行うことが一般的です。しかし、微小径ドリル加工は工具剛性等の問題により突発的な折損が発生しやすいことから、加工現場では効率を犠牲にした切削条件で加工していることが多く、高能率な切削条件が求められています。

そこで、微小径ドリル加工の高精度高能率化を目的として、工具寿命延長や加工面性状向上などの効果が報告されている超音波振動援用加工を微小径ドリル加工に適用し、その効果の実証するため、以下の加工実験を行いました。

Ⅰ. 加工液にメガヘルツ帯域の超音波振動を重畳するメガソニッククーラント(以下MSC)を使用した小径ドリル加工実験

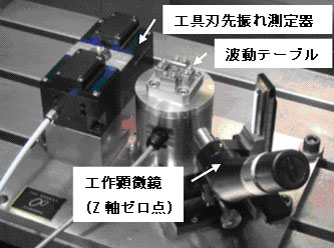

Ⅱ.被削材に超音波振動を重畳する波動テーブル(図1)を使用した微小径ドリル加工実験

|

|

| 図1 加工実験装置 | 図2 切削工具/切削体の熱解析モデル |

また、微小径ドリル加工の基本的な切削現象の改善を図ることを目的として、加工によって発生する熱を効率良く除去するための温度制御システムに関する研究も行いました。

MSCを使用した小径ドリル加工実験では、以下のような結果が得られました。

・慣用クーラントに比べてドリルへの切りくずの巻き付きは少なく、周波数が高いほどより効果的であった。

・ドリルの材質や種類によっては、刃先への溶着を抑制することができる。

・周波数が高いほど滑らかな切りくずが排出される。

・同じ周波数でも超音波出力が大きいほど工具寿命が延長する。

波動テーブルを使用した微小径ドリル加工実験では、以下のような結果が得られました。

・波動テーブルの適用により、工具寿命延長効果が得られた。

・微小径ドリル加工においては,工具径の1/10程度のステップ量が推奨条件であるが、工具径と同等のステップ量でも実用的な工具寿命が得られた。

切削工具/切削体の温度制御システムの研究においては、まず切削工具/切削体の温度制御を効率的に行うためにループヒートパイプを用いることが有効であることを示しました。次に、温度解析において従来の切削工具/切削体の伝導および対流による熱解析モデルに、輻射の影響を考慮した熱解析モデル(図2)を作成しました。

2.予想される事業実施効果

本研究で取得した加工データは、当所の加工技術データファイルの加工事例として公開することにより、微小径ドリル加工技術の高精度・高能率化に寄与するものと期待します。

また、切削加工等における熱問題に対して、効率的な排熱方法の提案ができたと考えています。

3.本事業により作成した印刷物等

<KSK-GH18-4> 新加工技術に関する研究(平成19年3月)